产品中心

项目说明:

喷丸强化是一个冷处理过程,即无数个小圆形钢丸连续捶打零件表面,每颗钢丸撞击金属零件上,如一个微型棒捶敲打表面,捶出小压痕或凹陷。为形成凹陷,金属表层必定会产生拉伸。表层下,压缩的晶粒试图将表面恢复到原来形状,从而产生一个高度压缩力作用下的半球。无数凹陷重叠形成均匀的残余压应力层。

喷丸强化工艺起始于20世纪20到30年代,其是利用高速运动的弹丸流对金属表面的冲击而使表面产生塑性循环应变层,由此导致该层的显微组织发生有利的变化并使表层引入残余压应力场,表层的显微组织和残余压应力场是提高金属零件的疲劳断裂和应力腐蚀(含氢脆)断裂抗力的两个强化因素,其结果使零件的可靠性和耐久性获得提高。

磨损、腐蚀、断裂是工程金属零部件的三大主要失效模式,三者之中又以断裂失效带来的危害,而断裂失效中所占比例的又是疲劳断裂,民用机器零部件约占40%-50%,军用和航空飞行器零部件则高达90%。喷丸强化工艺因其不受材料种类限制、不受材料静强度限制、不受零部件几何形状和尺寸大小的限制,且就强化效果而言也是至今任何一种强化工艺无法比拟的,因此,与现存的加工工艺比较,喷丸强化工艺一跃而成为佼佼者,自问世以来立刻引起工业发达国家机器制造业的关注,并获得了广泛的发展应用。

可以想象,在一个压应力区域,裂纹是难以形成或延展。由于几乎所有的疲劳和应力腐蚀失效都发生在零件表面或靠近表面的地方,因而通过喷丸强化导入压应力可显著地延长零件寿命。强化产生的残余压应力强度达到该零件材料的拉力强度一半。

很多金属疲劳失效的元凶是拉应力。这些拉应力产生是由于外部施加的交变载荷或生产过程如焊接、研磨、机加工形成的残余应力。拉应力试图将零件表面拉伸或拉 扯,导致裂纹的产生。而压应力挤压表层处的晶粒,使该区域的晶粒结构夯实、紧固地结合在一起,从而地延缓疲劳裂纹的形成。压应力层下,细纹延展缓 慢,因此增加压应力层深度,能有效抑制裂纹发生和发展。

应用领域

航空工业 |  |

| 汽车工业 |

机车工业 |  |

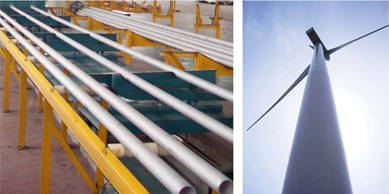

| 电力能源工业 |

| 其他领域 喷丸强化技术还应用于工程机械(活塞/钎头)、采矿机械、石油化工天然气、城市供气供热、医疗设备、海洋工程与海上石油开采、大型和特殊性能船舶与舰艇、电站设备、节能环保等领域。 |

喷丸强化三要素

喷丸强化三要素分为:1、喷丸强化设备及其附件,2、介质:各种类型的弹丸,3、工艺:喷丸强化参数、与疲劳强度的关系;

一、喷丸强化设备:(1)气力式喷丸机适合零件品种繁多且每种产品产量较低和零件品种虽少但形状复杂;

(2)机械离心力喷丸机适合零件品种少而每种的产量大和零件尺寸较大且形状简单。

二、喷丸介质:喷丸强化用的弹丸通常有以下几种:铸铁丸、铸钢丸、不锈钢丸、钢丝切丸、玻璃丸、陶瓷丸、镍基合金弹丸等。

弹丸质量要求

1、喷丸用的弹丸几何形状应是球形,切忌带尖棱角。此外,为避免冲击过程中的大量破碎,弹丸具备的冲击韧性。

2、喷丸机内循环使用的弹丸总量,其中符合实际尺寸的弹丸重量应占80%以上。

弹丸选择原则

1、黑色金属零件可选用任何种类的弹丸。

2、有色金属及不锈钢零件推荐选用玻璃弹丸或不锈钢弹丸。如用铸铁、铸钢或钢弹丸,则喷丸后立即清洗,以便防止零件表面产生点化学腐蚀。

3、对表面光度及形位公差严格要求(或非配合表面)的大型零件,可采用较大尺寸的弹丸以获得较高的喷丸强度;对表面光度要求较高的零件(包括配合表面),应采用较小尺寸的弹丸。这样,在获得规定喷丸强度的同时,也能达到规定的光度要求; 带有内外圆角、沟槽的零件,弹丸直径应小于内外圆角半径和沟槽宽度的一半。

收藏该店铺

收藏该店铺 已收藏

已收藏